Лазерная очистка металла - одна из самых эффективных технологий очистки, которая позволяет удалить загрязнения с поверхности металла без повреждения самого материала. Она находит применение в различных отраслях, включая автомобильную, аэрокосмическую и медицинскую.

Для достижения максимальной эффективности и качества очистки необходимо настроить лазерную систему правильно. В этом руководстве рассмотрим шаги для эффективной настройки и использования лазерной технологии.

Первый шаг - выбор лазерного оборудования. Учитывайте требования процесса очистки: тип металла, толщина, загрязнения и желаемые результаты, а также бюджет и доступность оборудования.

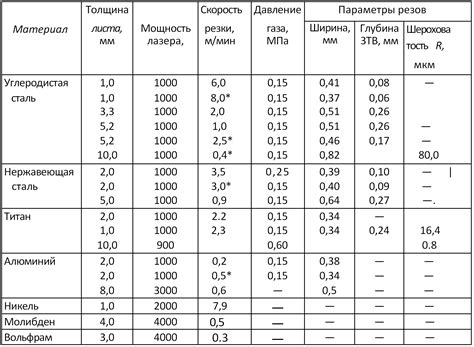

После выбора оборудования - настройка параметров лазерного луча. Оптимальные параметры зависят от процесса очистки и материала, но обычно учитывают мощность лазера, скорость луча, фокусировку и режим работы. Опыт и тестирование помогут определить оптимальные параметры для задачи.

Необходимо настроить систему удаления отходов и вентиляции для безопасного очищения металлических поверхностей. Важно соблюдать требования безопасности, экологичности и учитывать возможные шумовые и вибрационные эффекты.

Основы лазерной очистки металла

Лазеры используются для точных операций резки и сварки в промышленности. Они также эффективно очищают металл от различных загрязнений, включая ржавчину и масла, без использования химии и механической обработки.

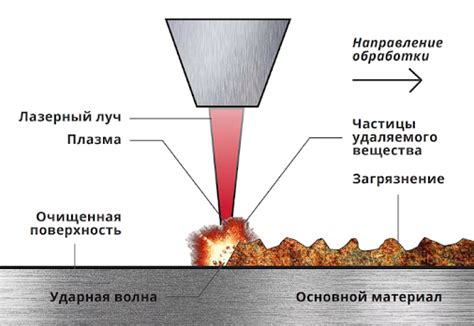

Процесс лазерной очистки металла основан на феномене лазерного испарения. Когда лазерное излучение попадает на загрязнение на поверхности металла, энергия лазера выбивает загрязнение из материала, оставляя поверхность чистой. При этом, лазерный луч может настраиваться по разным параметрам, таким, как мощность, длительность импульса и фокусное расстояние, чтобы достичь оптимальных результатов.

| Преимущества лазерной очистки металла |

|---|

| 1. Не требует применения химических растворов и абразивных материалов. |

| 2. Минимальные повреждения поверхности металла. |

| 3. Высокая точность и контроль процесса очистки. |

| 4. Эффективность в удалении самых разнообразных загрязнений. |

| 5. Возможность работать с различными типами металла. |

Лазерная очистка металла - быстрый и экологически безопасный метод, который применяется в различных отраслях, таких как автомобильная, аэрокосмическая и энергетическая. Благодаря развитию технологии, этот процесс становится все более доступным и надежным, обеспечивая идеально чистую поверхность без повреждения самого материала.

Что такое лазерная очистка металла и зачем она нужна

Очистка металла - важный этап в обработке металлических деталей перед нанесением покрытий, сваркой или другими видами обработки. Загрязнения и окислы на поверхности металла могут мешать связыванию покрытий, приводить к дефектам в сварке и уменьшать общую прочность и долговечность изделия.

Лазерная очистка металла имеет ряд преимуществ перед другими методами, такими как химическая обработка или механическое шлифование. Она не требует использования абразивных материалов, что позволяет избежать износа инструментов и повреждения поверхности металла. Кроме того, она может очищать даже труднодоступные участки с высокой точностью и контролем.

Лазерная очистка металла широко применяется в различных отраслях промышленности, таких как автомобильное производство, аэрокосмическая отрасль, электроника и другие. Её используют для очистки различных металлических материалов, включая сталь, алюминий, медь и др.

Преимущества лазерной очистки металла перед традиционными методами

1. Высокая точность и контроль

Лазерная очистка металла обеспечивает высокую точность и контроль. Прецизионные лазерные лучи удаляют загрязнения, ржавчину, краску и другие покрытия без повреждения металла.

2. Экологическая безопасность

Лазерная очистка безопасна для окружающей среды и здоровья, так как не использует химические растворы. Нет выбросов вредных веществ, что делает ее экологически привлекательной.

3. Высокая производительность и экономичность

Лазерная очистка металла обладает высокой производительностью и экономичностью. Она позволяет очищать металлические поверхности быстро и точно, что сокращает время и затраты. Лазеры имеют длительный срок службы и требуют минимального обслуживания, что помогает сократить расходы.

4. Безопасность оператора

Лазерная очистка металла не требует контакта с опасными веществами. Оператору не нужно присутствовать на рабочей площадке во время работы, что снижает риск травм и несчастных случаев.

Лазерная очистка металла - передовой метод с множеством преимуществ. Она обеспечивает высокое качество очистки, экономит затраты и обеспечивает безопасность.

Настраиваем лазерную очистку металла

Для правильной настройки процесса учитывайте несколько ключевых аспектов:

- Выбор оборудования: используйте разные типы лазеров, такие как Nd:YAG, фемтосекундные лазеры и другие, исходя из уровня очистки и материала.

- Настройка параметров лазерного излучения: необходимо подобрать оптимальные параметры, такие как мощность лазера, скорость сканирования и плотность энергии, для желаемого эффекта очистки металла.

- Выбор лазерной оптики: для очистки металла используются различные оптические системы, например, объективы с разным фокусным расстоянием. Важно подобрать подходящую оптику для требуемого размера и формы очищаемой области.

- Предварительная подготовка поверхности: перед началом процесса лазерной очистки металла нужно очистить поверхность от грязи, масел и других загрязнений. Это поможет достичь лучших результатов и продлить срок службы оборудования.

Важно отметить, что настройка лазерной очистки металла требует определенных знаний и опыта. Рекомендуется обратиться к специалистам, которые имеют необходимые навыки и оборудование для эффективной настройки процесса.

Выбор подходящего лазерного оборудования

При выборе лазерного оборудования необходимо учитывать несколько ключевых факторов:

Тип и состояние поверхности металла: Различные типы оборудования предназначены для удаления разных видов загрязнений на поверхности металла, таких как ржавчина, краска или грязь. Важно выбрать оборудование, специально предназначенное для удаления конкретного типа загрязнения на вашей поверхности.

Мощность лазера: Мощность лазера определяет его эффективность и производительность. Более мощный лазер может удалить загрязнения быстрее и более эффективно, но может также повредить поверхность металла. Убедитесь, что оборудование выбранной мощности соответствует требуемой очистке, но не превышает рекомендованное значение для вашего типа металла.

Точность и контроль процесса: Высокая точность и контроль являются важными характеристиками лазерного оборудования для обеспечения качественной очистки. Обратите внимание на возможности регулировки мощности, скорости и глубины обработки, а также на наличие системы контроля процесса и автоматической полировки поверхности. Эти функции позволят оптимизировать процесс и достичь желаемых результатов.

Надежность и долговечность: Выбирайте надежное и долговечное оборудование, особенно если планируете его интенсивное использование. Проверьте отзывы о производителе и модели, изучите их репутацию на рынке.

Учитывая эти факторы и требования вашего проекта, выберите подходящее лазерное оборудование для эффективной и безопасной очистки металла.

Настройка параметров лазерной очистки металла

При настройке параметров лазерной очистки металла учитывайте следующее:

- Мощность лазера: Оптимальная мощность зависит от типа металла и степени загрязнения. Проведите тестовую очистку различных мощностей и выберите наиболее эффективную.

- Скорость движения лазерной головки: Должна быть достаточной для равномерной очистки поверхности.

- Фокусное расстояние: Определяет размер пятна лазерного луча и его интенсивность. Необходимо подобрать оптимальное для эффективности.

- Частота и длительность импульсов: Влияют на глубину и скорость очистки. Необходимо провести тестирование для определения наилучших параметров.

- Расстояние между лазерной головкой и поверхностью: Корректное расстояние позволяет достичь оптимальной фокусировки лазерного луча.

Регулярная проверка и корректировка параметров лазерной очистки металла обеспечивает качество и предотвращает дефекты. Учитывайте особенности материала при настройке.